8

8

-

8

Wasserstoff für die Zementindustrie?

-

Zementklinker als Hauptbestandteil von Beton und seine Rolle in der Zementherstellung

Zementklinker ist die zentrale Komponente von herkömmlichem Zement und damit ein unersetzlicher Baustoff in der Bauindustrie. Er entsteht durch das Brennen von Kalkstein, wobei es zu einer chemischen Reaktion kommt: Der Kalkstein (CaCO₃) zerfällt unter hoher Hitze zu Branntkalk (CaO) und Kohlendioxid (CO₂). Diese prozessbedingten CO₂-Emissionen sind technisch unvermeidbar und machen etwa zwei Drittel der Gesamtemissionen bei der Zementherstellung aus.[1]

Für das Brennen und die Entsäuerung des Kalks sind hohe Temperaturen von bis zu 1.450 °C erforderlich. In Deutschland liegt der Energiebedarf der Zementindustrie für die Bereitstellung dieser Prozesswärme bei rund 26,6 TWh. Etwa 30 % dieser Energie stammen derzeit aus fossilen Energieträgern wie Erdgas, Heizöl sowie Braun- und Steinkohle. Rund 70 % werden durch alternative Brennstoffe gedeckt, darunter Klärschlamm, Altreifen, Fluff, Tiermehl und andere Abfallstoffe. Die entstehende Asche aus der Verbrennung dieser Stoffe wird teilweise als Zuschlagmittel in der Zementproduktion weiterverwendet. Der Anteil alternativer Brennstoffe soll in Zukunft weiter erhöht werden, um Emissionen zu reduzieren.[2]

Potenzial von Wasserstoff in der Prozesswärme

Der Einsatz von Wasserstoff als Ersatz für fossile und alternative Brennstoffe bietet eine Möglichkeit, die brennstoffbedingten CO₂-Emissionen in der Zementherstellung weiter zu senken. Erste Tests in einem britischen Zementwerk lieferten dazu vielversprechende Ergebnisse: Während eines Kurzversuchs konnte Wasserstoff über mehrere Stunden etwa 40 % des thermischen Energiebedarfs decken. Anfänglich bestand Unsicherheit über die technische Machbarkeit, Da Wasserstoff andere Verbrennungseigenschaften als herkömmliche Brennstoffe aufweist.Insbesondere hinsichtlich der Wärmeverteilung und Wärmeübertragung im Ofen. Versuche des zeigten jedoch, dass ein stabiler Ofenbetrieb auch mit Wasserstoff grundsätzlich möglich ist. Aufgrund der kurzen Testdauer konnten allerdings keine belastbaren Aussagen zu langfristigen Auswirkungen auf die Klinkerqualität oder potenzielle Korrosionsschäden an der Ofentechnik getroffen werden.[3]

Aktuell wird in Fachkreisen diskutiert, Wasserstoff zunächst in einem Umfang von etwa 10% des thermischen Energiebedarfs einzusetzen, um weitere Erfahrungen zu sammeln und mögliche Risiken besser abschätzen zu können.[4]

Der Einsatz von grünem Wasserstoff zur Bereitstellung von Prozesswärme bietet Potenzial zur Reduzierung brennstoffbedingter Treibhausgasemissionen in der Zementindustrie. Wird der Wasserstoff direkt am Standort des Zementwerks mittels Elektrolyse erzeugt, kann der dabei entstehende Sauerstoff als Nebenprodukt im Rahmen eines Oxyfuel-Verfahrens in den Brennprozess integriert werden, was die Energieeffizienz zusätzlich steigern kann. Dabei wird der Sauerstoff, ein Abfallprodukt der Elektrolyse, für den Brennprozess eingesetzt was eine effizientere Verbrennung zur Folge hat.

Trotz dieser Vorteile ist davon auszugehen, dass Wasserstoff auch langfristig deutlich teurer bleibt als konventionelle alternative Brennstoffe wie Klärschlamm, Altreifen, Tiermehl oder andere Abfallstoffe.

Obwohl Testversuche darauf hindeuten, dass bisherige Energieträger durch 40% Wasserstoff ersetzt werden könnten, wird davon ausgegange das es technisch möglich ist, bis zu zehn Prozent des thermischen Energiebedarfs durch Wasserstoff zu decken, ohne dabei die Qualität des Zementklinkers negativ zu beeinflussen.[5] Da jedoch nur rund 30 Prozent der Gesamtemissionen der Zementherstellung auf die Verbrennung der Brennstoffe entfallen, ist das CO₂-Einsparpotenzial durch den Einsatz von Wasserstoff begrenzt.

Ein weiterer Aspekt ist die Asche, die bei der Verbrennung alternativer Brennstoffe entsteht. Diese wird aktuell als wertvoller Zuschlagstoff in der Zementproduktion genutzt. Bei einer vollständigen Substitution der Brennstoffe durch Wasserstoff entfällt dieser Ascheanteil, sodass alternative Quellen für entsprechende Zuschlagstoffe identifiziert und erschlossen werden müssten.[6]

Potenzial des Projekts „Grüner Kalk“

Derzeit verursacht die deutsche Zementindustrie zwanzig Millionen Tonnen CO2 pro Jahr in Deutschland.[7] Dies entspricht circa 3 Prozent der deutschen Gesamtemissionen und 11 Prozent der deutschen Industrieemissionen.[8]

Der Prozessschritt, der die meisten Emissionen verursacht, ist der Klinkerbrennprozess. Hierbei entstehen insgesamt 84 Prozent der Emissionen, wovon wiederum zwei Drittel der CO2-Emissionen prozessbedingt aus der Entsäuerung des Kalksteins und ein Drittel aus den Brennstoffen stammen.[9]

Um die Zementherstellung klimaneutral zu gestalten, müssen die prozessbedingten CO2-Emissionen abgeschieden werden. Diese könnten wiederum der Chemieindustrie als wichtige Kohlenstoffquelle dienen.

Wie kann das abgeschiedene CO2 der Chemieindustrie zugeführt werden?

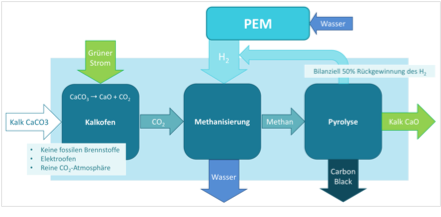

Das h2well Projekt „Grüner Kalk“ stellt sich dieser grundsätzlichen Herausforderung. Mit Hilfe von Wasserstoff soll das freigesetzte CO2 gebunden, Emissionen verhindert und damit eine klimaneutrale Kalkproduktion begründet werden. Im ersten Verfahrensschritt wird das ausgetriebene CO2 und (grüner) Wasserstoff (H2), durch einen Archeenreaktor zu Methan (CH4) und Sauerstoff (O2) umgewandelt. Hierbei wandeln Archaeen, einzellige Mikroben, CO2 und H2 in Methan um.Da die Verbrennung von Methan in der energetischen Nutzung wiederum CO2 freisetzen würde, soll in einem weiteren Schritt das Methan in einem Pyrolyseprozess zu Wasser (H2O) und Black Carbon (C4) umgewandelt werden. Das Black Carbon ist ein Feststoff bzw. Pulver und kann dadurch einfacher gelagert werden (siehe Abbildung).

Darstellung des Grünen Kalk Prozesses, HySON

Beispielhafte Anwendung in Thüringen

Im Mai 2024 kündigte die Dyckerhoff GmbH an, in eine CO2-Abscheideanlage, in Höhe von 350 Mio. € zu investieren. „Nach Fertigstellung der Anlage wird das Dyckerhoff Werk Deuna eines der ersten Werke in Deutschland sein, das Netto-Emissionsfreien Zement („Net-Zero-Zement“) produzieren und verkaufen kann.[10] Die Auslegung der Anlage ermöglicht eine CO2- Minderung von 620.000t pro Jahr.

In den thüringischen Sektoren Industrie, Gewerbe und Energieumwandlung kann somit eine Senkung der CO2-Emissionen um mehr als 20% erreicht werden.

An welchem Ort das abgeschiedene CO2 gespeichert und wie die Logistik hierfür organisiert werden soll, ist aktuell jedoch nicht geklärt.

Im Anwendungsfall des Grünen Kalks für diesen Standort würde ein Teil des Kohlendioxids (CO2) und vier Teile Wasserstoff (4H2) in einen Teil Methan (CH4) und 2 Teile Wasser (H2O) umgewandelt werden.

Das bedeutet, für die Umwandlung von 620.000t Kohlendioxid in Methan werden etwa 113.646t Wasserstoff benötigt, wobei ca. 225.990t Methan entstehen.

Durch die Pyrolyse des Methans wird dieses in elementaren Kohlenstoff (C) und zwei Teile Wasserstoff (2H2) umgewandelt. Somit ließen sich etwa 169.266t elementarer Kohlenstoff extrahieren. Nach aktuellem Forschungsstand können etwa 50% des eingesetzten Wasserstoffs in den Prozess der Methanisierung zurückgeführt werden.

Somit würden für Deuna etwa 56.823t Wasserstoff benötigt, sollte der Prozess des Grünen Kalks angewendet werden.

Das entspricht einer durchschnittlichen Tagesmenge von etwa 155,7t Wasserstoff.

Fazit

Knapp die Hälfte bis zwei Drittel der bei der Produktion anfallenden CO2-Emissionen ist prozessbedingt und lässt sich durch den Einsatz von Wasserstoff nicht vermeiden.

Um die Zementherstellung klimaneutral zu gestalten, müssen die prozessbedingten CO2-Emissionen abgeschieden werden. Diese könnten wiederum der Chemieindustrie als wichtige Kohlenstoffquelle dienen.

Der Einsatz von Wasserstoff als Brennmaterial wäre vermutlich bis zu vierzig Prozent möglich. Aber einfacher und kostengünstiger lassen sich die abzuscheidenden CO2-Mengen reduzieren, indem der biogene Anteil des derzeit genutzten Brennmaterials (Abfälle) noch weiter vergrößert wird.

Die abgeschiedenen CO2- Emissionen mit Hilfe des „Grüner Kalk-Prozesses“ in elementaren Kohlenstoff umzuwandeln, konnte bereits in Laboruntersuchungen belegt werden. Der Prozess wird auf seine Skalierungsoptionen hin getestet, um diesen im letzten Schritt auf Ebene von Zementwerken anwenden zu können.

Es wird allerdings noch Zeit in Anspruch nehmen, dieses Ziel zu erreichen.

Allerding müssen noch einige Fragen geklärt werden:

Wie können die großen Mengen Wasserstoff zuverlässig bereitgestellt werden und ist der Einsatz wirtschaftlich rentabel?

Gibt es einen Absatzmarkt für die zu erwartenden Mengen an Carbon Black und wie muss die Logistik und Infrastruktur von Zementwerken daran angepasst werden?

Das „h2well Grüner Kalk-Projekt“ – bietet jedoch gute Ansätze zur Reduzierung unvermeidbarer Emissionen und kann somit einen wertvollen Beitrag zur Klimaneutralität der Kaliindustrie leisten.

[1] Quelle: acatech – Deutsche Akademie der Technikwissenschaften e.V.: Wasserstoff Kompass – Zementindustrie, online verfügbar https://www.wasserstoff-kompass.de/handlungsfelder#/zementindustrie

[2] Quelle: Schwenk Zement: Nachhaltigkeitsinformationen 2023/2024 S. 26; online verfügbar unter: https://www.schwenk.de/wp-content/uploads/2025/02/SCHWENK-Nachhaltigkeitsinformation-2023_2024_komprimiert-1.pdf?x36646

[3] Quelle: VDZ - Verein Deutscher Zementwerke: Dekarbonisierung von Zement und Beton – Minderungspfade und Handlungsstrategien, online verfügbar: https://www.vdz-online.de/fileadmin/wissensportal/publikationen/zementindustrie/VDZ-Studie_Dekarbonisierung_von_Zement_und_Beton.pdf

[4] Quelle: VDZ - Verein Deutscher Zementwerke: Dekarbonisierung von Zement und Beton – Minderungspfade und Handlungsstrategien, online verfügbar: https://www.vdz-online.de/fileadmin/wissensportal/publikationen/zementindustrie/VDZ-Studie_Dekarbonisierung_von_Zement_und_Beton.pdf

[5] Quelle: acatech – Deutsche Akademie der Technikwissenschaften e.V.: Wasserstoff Kompass – Zementindustrie, online verfügbar https://www.wasserstoff-kompass.de/handlungsfelder#/zementindustrie

[6] Quelle: acatech – Deutsche Akademie der Technikwissenschaften e.V.: Wasserstoff Kompass – Zementindustrie, online verfügbar https://www.wasserstoff-kompass.de/handlungsfelder#/zementindustrie

[7] Quelle: Verein Deutscher Zementwerke: Zementindustrie im Überblick 2020/2021; online verfügbar: https://www.vdz-online.de/wissensportal/publikationen/ zementindustrie-im-ueberblick-2020-2021

[8] Quelle: WWF Deutschland: Klimaschutz in der Beton- und Zementindustrie

– Hintergrund und Handlungsoptionen; online verfügbar unter:. https://www.wwf.de/fileadmin/ fm-wwf/Publikationen-PDF/WWF_Klimaschutz_in_der_Beton-_und_Zementindustrie_WEB.pdf[9] Quelle: VDZ - Verein Deutscher Zementwerke: Dekarbonisierung von Zement und Beton – Minderungspfade und Handlungsstrategien, online verfügbar: https://www.vdz-online.de/fileadmin/wissensportal/publikationen/zementindustrie/VDZ-Studie_Dekarbonisierung_von_Zement_und_Beton.pdf

[10] Quelle: Dyckerhoff GmbH: Dyckerhoff plant Großinvestition in CO2-Abscheideanlage. Online verfügbar unter: https://www.dyckerhoff.com/de/-/co2-abscheideanlage-im-werk-deuna?redirect=%2Fde%2Fpressemitteilungen

-